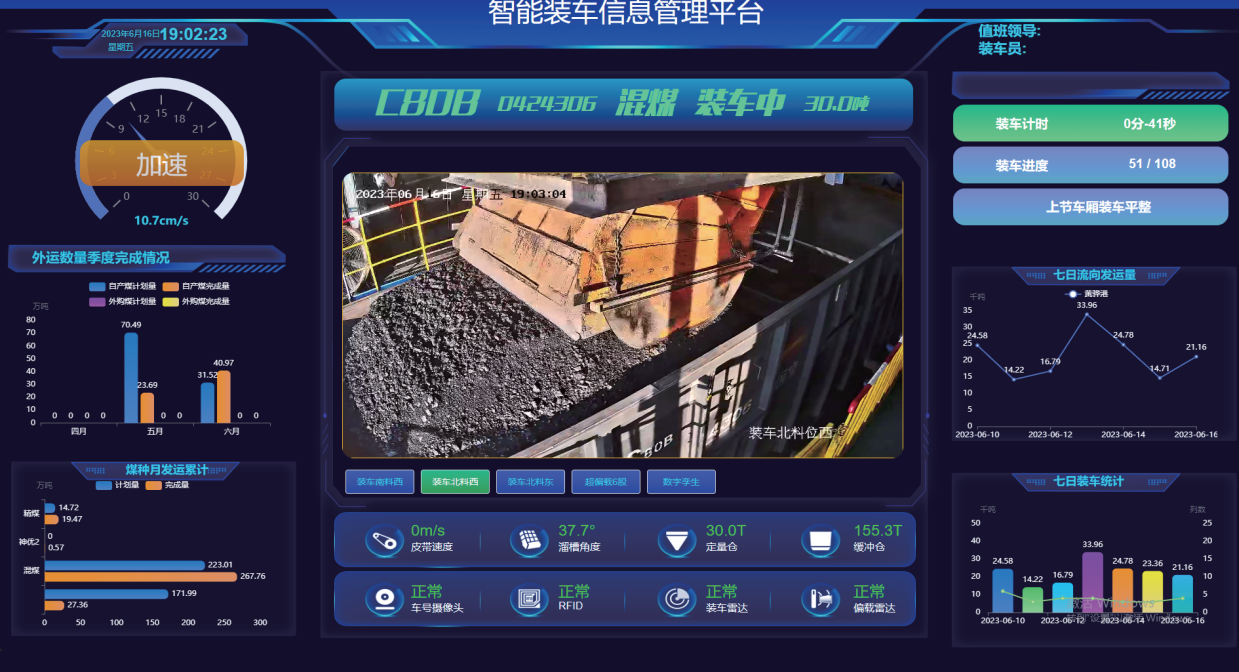

系统应用先进的图像识别技术及机器学习算法对生产制造过程进行控制,实现多智能识别算法融合,全面检测监控生产作业各个环节,自动完成全部火车装车工序,实现生产过程的整体智能化,降低人力成本,全面提升生产效率和产品质量。

车厢定位检测

装车过程中通过激光雷达三维点

云分析,实时检测车辆端侧墙位

置、行车方向及速度、落料高度,

根据预测标准模型智能匹配装车

策略,指挥PLC设备联控,进行自

动装车。

装车控制算法

将装车过程细分为车厢头部、中

部、尾部三部分,分别采用不同控

制策略,根据仓内余料、车厢位置

、料位高度、溜槽料量等数据综合

分析,调整控制参数,实现满载、

均衡装车。

溜槽定位控制

装车过程中实时监控料位变化,

AI智能分析计算物料装入量及剩

余量,对比装车预测标准模型,实

时调整PLC控制参数,对溜槽高度

、角度、流量、行车速度进行对应

调整,以保证装车效果。

车辆牵引控制

铁牛牵引的,PLC控制牵引电机,

自动调整行车速度,配合装车;机

车牵引时,通过自动发送指令到

Pad,根据Pad指令指挥机车司机

控制车速,配合进行装车。

装车全流程控制

智能车号识别:过车自动采集车侧高清视频,AI智能识别车型车号,

省去人工抄号作业环节。

留底煤检测:激光雷达扫描,智能检测空车留底煤体积,估算留底煤量,

超限自动报警,支持与装车系统联动,有效防止超吨。

防冻液喷洒控制:自动控制防冻液启停,过车节或停车

自动停喷,节约喷淋液。

自动补料控制:自动控制皮带、给煤机实现补料的自动

控制,包括根据不同车型向定量仓补料。

智能装车控制:智能检测车辆位置,多AI算法融合,

自动控制调整溜槽动作,完成装车。

真正做到“无人操作,自动装车”。

超偏载检测:智能检测装车质量,偏载自动报警,并将结果参数

反馈智能装车系统,优化调整控制参数,提升后期装车效果。

平煤压实控制:激光雷达扫描物料曲面,自动控制平煤压实设备

下降至合适高度进行平煤,适合不同车型。

抑尘剂喷淋控制:自动控制抑尘剂喷洒启停,过车节或停车

自动停喷,节约喷淋液。

列车牵引控制:铁牛牵引的,PLC控制牵引电机,

调整速度,配合装车;机车牵引时,

通过无线网络自动发送指令到Pad,

指挥司机控制车速配合装车。

数字孪生:以火车智能装车运行及其数据为核心,

基于自研三维仿真引擎进行点云渲染,实现

火车智能装车系统的整合、管理、三维展示及应用,

创建了一个高度智能化、集成化、模型化的协同平台。

在整个装车过程中,除开始需要人工完成装车

准备,激活AI控制系统外,无需人工操作,自动

完成配料, 自动控制溜槽放料装车, 自动发送

调速指令,指挥司机或控制铁牛牵引速度配合

装车。

400-006-7677 17686618046

400-006-7677 17686618046