一、行业需求催生自动定量装车发展

传统装车方式弊端重重

在煤炭和砂石行业中,传统的装车方式存在诸多弊端。就煤炭行业而言,传统汽车装煤现场装车精度不高,容易欠载或者超载。目前煤炭装车主要通过人工控制闸门或者给煤机开启放煤,人工闸门放煤的装车量纯粹靠工人现场估计,而计量给煤机由于放煤过程中人工不断启停,导致精度大幅下降,远达不到装车精度要求。此外,计量给煤机装车方式还难以防止拉煤车辆作弊,目前的装车计量系统是先装煤后称重,去皮、装车、称重三个流程不是同时进行,空车去皮时车辆故意装满水或者石块加重空车重量,去皮称重后再放掉水或石块,以此多装半吨到 1 吨煤,给煤炭企业造成严重经济损失。而且传统装车流程繁杂,进场去皮称重后司机需下车拿提煤单排队装车,轮到时先交提煤单再装煤,装好后过磅,装多了卸,装少了继续排队,反复操作影响装车效率。

在砂石行业中,传统的砂石运输采用手工操作,劳动强度大且效率低下。企业运输砂石,传统靠人工装卸搬运车,靠人的肩扛手抬,费时费力,劳动效率低下,危险性还高。

自动定量装车必要性凸显

鉴于传统装车方式的种种弊端,自动定量装车系统在煤炭和砂石行业的必要性日益凸显。自动定量装车系统能够提高作业效率,在煤炭行业,智能无人装车系统从根本上解决了目前普遍存在的行业问题,实现全自动化无人值守装车,相比传统装车在精度和速度上有质的提升。在砂石行业,自动化装载技术可以将砂石的装载过程完全自动化,提高装载速度,减少人为误差,提高作业效率。同时,自动定量装车系统还能降低人工成本,提高安全性和工作质量,为煤炭和砂石行业的发展带来新的机遇。

二、技术原理与应用场景

(一)煤炭行业应用

系统组成及功能介绍

优势体现

(二)砂石行业应用

系统组成及功能讲述

优势体现

三、关键技术与创新点

(一)AI 技术的应用

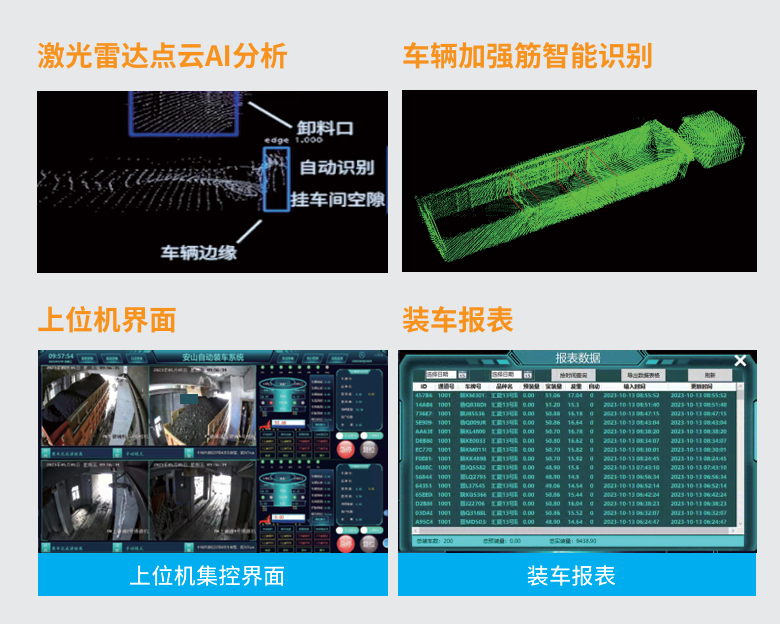

矩阵软件利用 AI 技术解决自动装车难题,进一步提升管控智能化水平。系统在远程集中控制装车的基础上,利用 32 线激光雷达对现场装车环境进行 3D 建模,自动装车智能检测算法(Matrix-LoadDetector)对激光雷达点云动态数据进行分析。除能实现车厢边缘和料位高度等常规检测外,还可实现对溜槽位置、车厢挡板、落料位置的 AI 智能检测,对现场情况检测更加全面。

以煤炭行业为例,针对快速装车站及传统筒仓装车,部署激光雷达对现场装车环境实时建模,利用 AI 算法分析点云数据,与现场已有设备及系统对接,替代人工指导现场已有装车设备动作,实现如皮带控制、定量仓补仓、溜槽自动控制、定量给煤机控制等功能,同时自动提示现场车辆动作,实现自动定量装车。在砂石骨料行业,现场装车设备比较标准且相对独立,主控对象一般为除尘系统、散装机、电液平板阀、流量阀、汽车衡、定量皮带秤(400T 以内)等,同样部署激光雷达对现场装车环境实时建模,利用 AI 算法分析点云数据,替代人工指导现场已有装车设备动作,并提示现场车辆动作,实现自动定量装车。

(二)智能化功能

无人值守自动装车:实现装车的全流程智能化控制,包括空车检查,挑车,自动识别车号,自动控制防冻喷淋(自动补充配料),自动装车,平煤,超偏载检测,自动控制抑尘,基本无需人员参与。经统计,截止 2023 年 6 月山东矩阵软件已累计落地应用汽车智能装车项目 400 余套,火车智能装车项目近 20 套,大大提高了装车效率,降低了人力成本。

优化作业流程:实现了装车全流程智能化管理,保证装车质量,统计的数据更加精准,信息实时共享,消除信息孤岛,使装车流程规范化、标准化。真正做到人员少跑腿,智能化多跑路。例如,自动定量装车系统融合了现代信息通信技术,通过物联网技术远程监控装车现场的设备和物料,利用大数据技术处理和分析大量的装车数据,优化装车策略,云计算技术为系统提供可靠的、可扩展的 IT 基础设施,互联网技术确保系统的远程管理和控制,信息通信技术提高系统的反应速度和准确性,自动化控制技术精确物料计量和装载,人工智能技术实现智能化的决策和控制,进一步提高了装车效率和精度。

确保装车安全:实现了装车全流程安全把控,装车前的空车车况的 AI 检查筛选,装车中 Al 点云雷达实时监控控制,保证装料连续性,装车后对装车质量 AI 检测,确保了整个装车流程的安全。系统具备故障自检功能,偏载、超限、设备通讯故障报警等功能,一旦发现故障,应在操作站紧急关闭阀门、停止泵或紧急停止 / 停止现场的车道或整个操作场所的装车作业,以实现直接控制和报警提示。同时,系统会记录操作人员和控制时间以及控制结果。问题处理后,系统可以在原装载量下继续装载,业务不会丢失。操作屏幕和定量装载控制器可以设置停止按钮,停止装载操作。

400-006-7677 17686618046

400-006-7677 17686618046