一、汽车散料装车系统概述

矩阵软件汽车散料装车系统是一种将仓储堆放的固体颗粒物高效、准确地装载到运输车上的系统。它在多个行业中有着广泛的应用。

在矿山行业,汽车散料装车系统能够快速地将矿石等散料装载到运输车辆上,提高了生产效率。例如,矿山智能装车系统可以在整个骨料装车流程中做到运行安全、操作简单、维护便捷。该系统在出入矿山时搭载 IC 卡识别系统,自动引导车辆行驶至装车料仓,并实时监督车辆位置和装料情况。

煤炭行业也是汽车散料装车系统的重要应用领域。煤炭行业自动装车技术不仅提高了生产效率和产能,还能有效减少工人劳动强度。如智慧运销厂区煤炭装车系统,能够自动控制上游设备给料机、输送机等设备的启动、运行及停止,实现设备全自动运行控制,操作简单,无需人工,省时省力。

在水泥行业,散料自动装车系统可以将散装水泥按规定重量迅速持续地称量并自动装车。相比传统方式,该系统避免了数据整理困难、监控强度不够等问题,还能防止用户作弊行为,减少企业损失。例如,散料自动装车系统在水泥厂的应用中,通过刷卡或插卡方式调取装料量,司机通过按钮开启系统,大屏实时展示已装载量,视频系统实时监视装载情景,语音系统指挥装载行为,当装载量到达预定值时,系统自动停止送料,大大缩短了装载耗用的时间。

二、主要类型及工作原理

(一)散料自动装车系统

散装散料自动装车系统主要由输送系统、称重系统、控制系统和车辆定位系统组成。输送系统负责将散料从储存仓输送到装车位,称重系统用于精确计量装载的散料量,控制系统负责协调各系统的运行,车辆定位系统则确保散料准确装载到车辆指定位置。

系统通过控制系统接收装车指令后,启动输送设备将散料输送到装车位。同时,称重设备实时监测装载的散料量,当达到预设值时,控制系统自动停止输送设备。车辆定位装置确保散料准确装载到车辆内部,实现快速、准确的装车过程。例如,通过精确的称重设备和车辆定位装置,可以确保散料装载量准确、均匀,提高散料质量,减少人为错误,提高装车的稳定性和可靠性。

(二)液压式散装散料车

液压式散装散料车的专用设施由罐体总成、输送系统(水平卸料、垂直卸料以及活动卸料组成)、液压系统(高压油泵经管路与分配阀连接该阀的三个输出端分别是转角液压马达、升降油缸以及串联在一起的水平卸料、垂直卸料、活动卸料液压马达)、电动系统、气动分仓机构等组成。

在罐体底部设有闸门,在闸门下面装有水平螺旋输送器,由取力器由汽车变速箱输出动力驱动,再传动高压油泵以驱动液压,液压马达通过传动装置带动水平螺旋输送器的叶片轴及叶片,经活动输送以将散料输出。车顶平置的一根活动卸料绞龙可回转和抬升,运输时,顶部的螺旋管平卧在罐顶;卸料时则抬起,使管端的出料口与畜禽饲养场贮料罐顶部的进料门相接、对准,完成卸料。

(三)筒仓定量装车系统

电子汽车衡式快速定量装车系统,主要由称重系统、计算机定值管理系统、红外车辆分离系统、车辆轴型判别系统的部分组成。该系统是在不改变原有筒仓结构的情况下,在筒仓口下地面上直接安装汽车衡,通过控制现有筒仓下料装置实现快速定值装车。

电子料斗式快速定量装车系统,包括称重系统、装车漏斗及闸门装置、液压系统、控制系统、供电照明系统、消防装置检修设备及其他辅助设备设施等。料斗式定量仓与筒仓仓口通过挠性连接,在筒仓仓口设置平板闸门控制下料。定量仓由四个称重传感器支撑,并设有校正码装置,方便对定量仓进行定期准确计量校验。定量仓下料口通过装车溜槽对火车、汽车进行定量快速装车,并在装车的同时完成对车厢的平煤工作。系统控制主要由 PLC 控制,设手动,自动两种控制方式。

电子皮带计量式快速定量装车系统,主要由给料系统、输送系统(皮带输送机、变频调速电机、清扫装置、防跑偏装置等)计量系统(称重传感器、速度传感器、称重显示控制器)、电控装置等部分组成。该系统对散装物料实现持续输送,并在输送过程中进行定值称重计量控制实现对承载车辆进行快速装车的目的。其具有自动 / 手动控制装载,无需人工添减料;接近设定值时慢加料,以精准控制加料量;大屏实时显示已装载量;装载 / 计量一次完成;全方位视频监控,精准掌握装载情况;可使用电脑统计各类数据并上传网络,方便企业管理等特性。

三、操作流程

以散装散料自动装车为例,操作人员通过控制系统设定信息,车辆驶入装车位后定位装置调整位置,启动输送设备装载,称重设备监测,达到预设值停止,检查无误后车辆驶离。

首先,操作人员通过控制系统设定装车的散料种类、数量和目的地等信息。这一步骤至关重要,确保了装车的准确性和针对性。根据不同的需求,操作人员可以精确地选择所需的散料类型,并确定装载的数量,以满足不同客户或生产环节的要求。

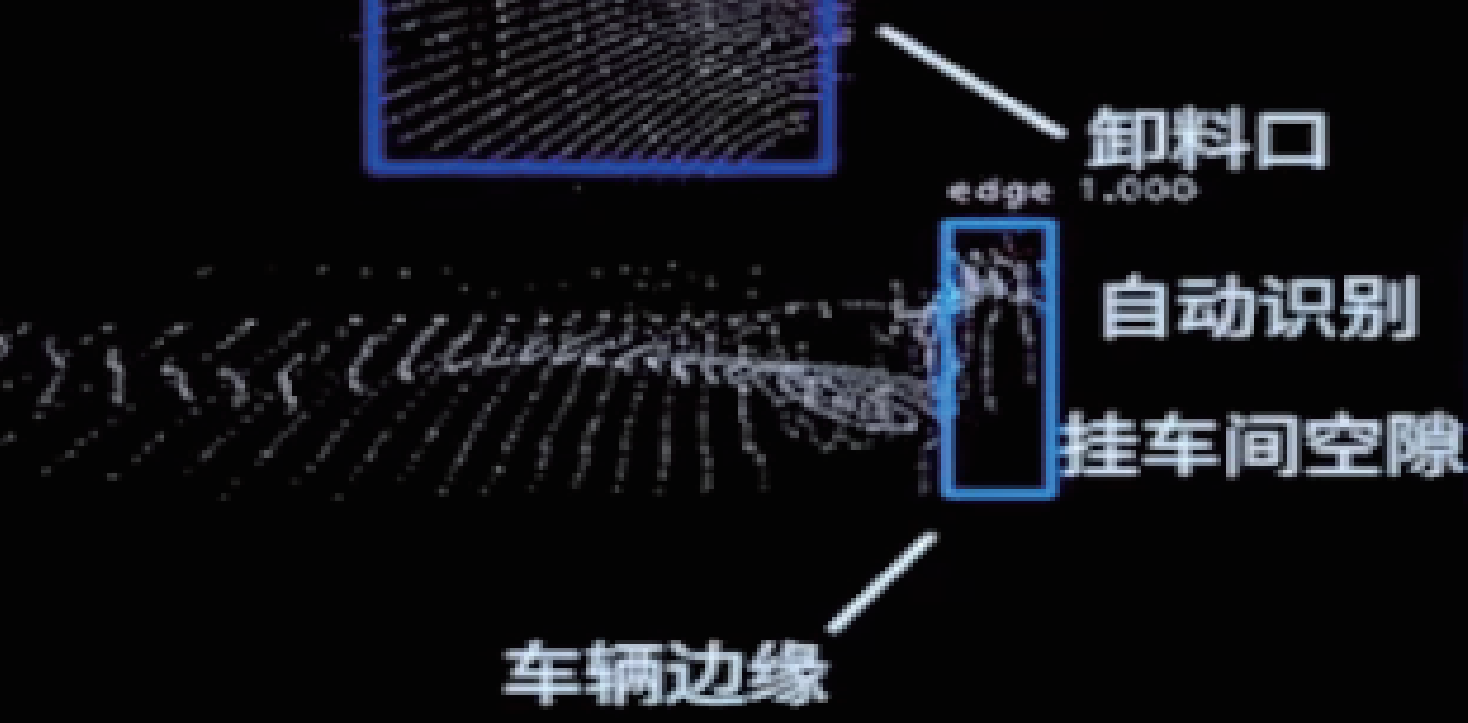

当车辆驶入装车位时,定位装置自动调整车辆位置,确保散料准确装载。定位装置的作用在于提高装车的精度,避免散料装载不均匀或出现偏差。例如,一些先进的散装散料自动装车系统采用激光雷达技术进行车辆定位,能够精确识别车辆的轮廓和位置,将散料准确地输送到车辆内部。数据显示,使用激光雷达定位装置的系统,车辆定位精度可达到厘米级别,大大提高了装车的准确性和效率。

控制系统启动输送设备,开始装载散料。输送系统是散装散料自动装车系统的核心组成部分之一,它负责将散料从储存仓输送到装车位。输送系统通常采用皮带输送机、螺旋输送机等设备,具有输送量大、速度快、稳定性好等优点。在输送过程中,控制系统实时监测输送设备的运行状态,确保散料的顺畅输送。

称重设备实时监测装载量,当达到预设值时,控制系统自动停止输送设备。称重系统的精确性对于保证散料装载量的准确至关重要。一些先进的称重设备采用数字称重技术,分辨率高、信号无衰减、抗干扰强,能够实时准确地监测散料的装载量。例如,某品牌的定量装车系统,其称重精度可达到 ±0.5%,大大提高了装车的准确性和可靠性。

操作人员检查装载情况,确认无误后,车辆驶离装车位,完成装车过程。这一步骤是为了确保装车的质量和安全性。操作人员会检查散料的装载量是否准确、是否有泄漏等情况,确保车辆在运输过程中不会出现问题。如果发现问题,操作人员会及时进行调整和处理,确保装车过程的顺利进行。

四、优势特点

(一)提高效率

汽车散料装车系统的自动装车功能能够实现连续、快速的装载作业。以矿山行业为例,传统的人工装卸搬运方式耗时耗力,而采用自动装车系统后,大大提高了生产效率。据统计,在某大型矿山企业中,使用自动装车系统后,装车效率提高了 30% 以上。同时,自动装车系统减少了车辆往返于过磅处与物料装载处的次数,缩短了单次作业周期。例如,在煤炭行业中,传统装车模式下,车辆往返次数较多,浪费了大量时间和能源。而自动装车系统能够精确控制装载物料量,避免了因装载不当而导致的反复卸料或装料,从而提高了整体作业效率。

(二)保证质量

精确的称重设备和车辆定位装置在汽车散料装车系统中起着关键作用。这些设备能够确保装载量准确均匀,避免撒料、偏装等事件的发生。在水泥行业中,散料自动装车系统通过精确的称重设备,能够将散装水泥按规定重量迅速持续地称量并自动装车,保证了水泥的装载质量。同时,车辆定位装置能够准确识别车辆的位置和车厢尺寸,为自动放料系统提供准确的参数,确保熟料能够按照预设的装载模式进行均匀、准确的装填,避免了物料偏重或装载不均的问题。

(三)减少错误

自动化操作减少了人为因素的干扰,降低了操作错误的可能性。在传统的装车作业模式中,人工干预大,容易出现失误。而汽车散料装车系统采用自动化控制技术,通过传感器和控制系统,实现对熟料装载的精确控制。

400-006-7677 17686618046

400-006-7677 17686618046