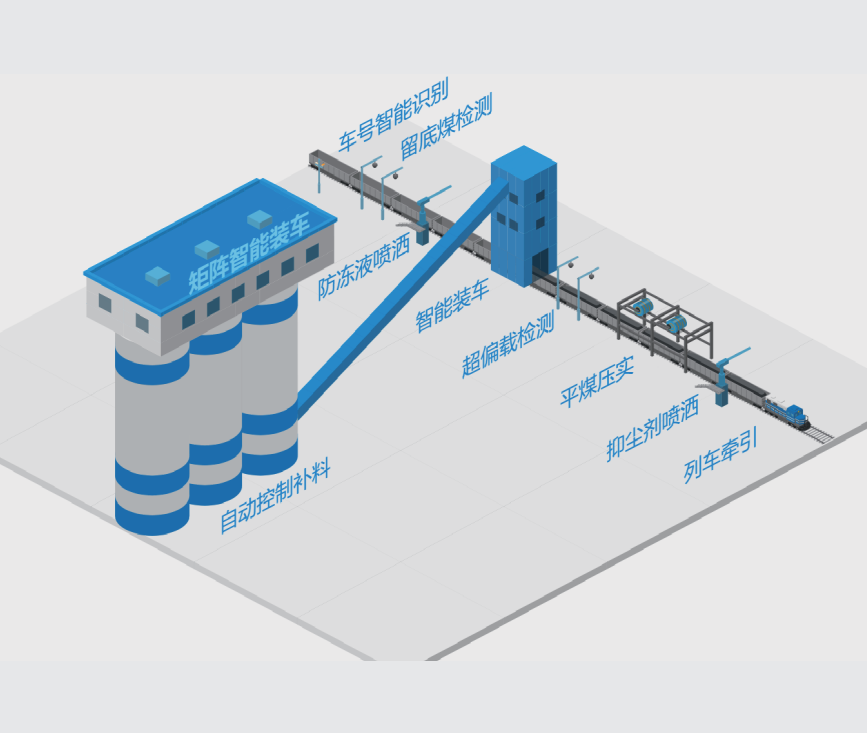

火车自动装车系统可谓是现代科技的杰出应用。它创新性地引入了激光雷达三维点云建模以及人工智能技术,对火车装车这一复杂过程实现了精准控制。

在这个系统中,多种智能检测算法相互融合,形成了一个严密的监控网络,能够全方位地检测和监控装车作业的每一个环节。无论是物料的装载量、位置分布,还是车厢的空间利用情况,都能被精确把控。

通过先进的技术手段,火车自动装车系统能够自动完成从物料装载到车厢整理的全部装车工序,无需人工过多干预。这种高度自动化的操作模式,大大降低了用工成本。

不仅如此,该系统在提升装车效率方面表现卓越,以往可能需要耗费大量时间和人力的装车工作,现在能够在更短的时间内完成。同时,装车质量也得到了全面提升,物料分布更均匀,装载更稳固,有效减少了运输途中的潜在风险。

总之,火车自动装车系统凭借其智能化的设计和高效的运作,为火车装车领域带来了革命性的变化。

车

厢

定

位

检

测

装

车

过

程

中

通

过

激

光

雷

达

三

维

点

云

分

析

,

实

时

检

测

车

辆

端

侧

墙

位

置

、

行

车

方

向

及

速

度

、

落

料

高

度

,

根

据

预

测

标

准

模

型

智

能

匹

配

装

车

策

略

,

指

挥

P

L

C

设

备

联

控

,

进

行

自

动

装

车

。

装

车

控

制

算

法

将

装

车

过

程

细

分

为

车

厢

头

部

、

中

部

、

尾

部

三

部

分

,

分

别

采

用

不

同

控

制

策

略

,

根

据

仓

内

余

料

、

车

厢

位

置

、

料

位

高

度

、

溜

槽

料

量

等

数

据

综

合

分

析

,

调

整

控

制

参

数

,

实

现

满

载

、

均

衡

装

车

。

溜

槽

定

位

控

制

装

车

过

程

中

实

时

监

控

料

位

变

化

,

A

I

智

能

分

析

计

算

物

料

装

入

量

及

剩

余

量

,

对

比

装

车

预

测

标

准

模

型

,

实

时

调

整

P

L

C

控

制

参

数

,

对

溜

槽

高

度

、

角

度

、

流

量

、

行

车

速

度

进

行

对

应

调

整

,

以

保

证

装

车

效

果

。

车

辆

牵

引

控

制

铁

牛

牵

引

的

,

P

L

C

控

制

牵

引

电

机

,

自

动

调

整

行

车

速

度

,

配

合

装

车

;

机

车

牵

引

时

,

通

过

自

动

发

送

指

令

到

P

a

d

,

根

据

P

a

d

指

令

指

挥

机

车

司

机

控

制

车

速

,

配

合

进

行

装

车

。

在整个装车过程中,除开始需要人工完成装车

准备,激活AI控制系统外,无需人工操作,自动

完成配料, 自动控制溜槽放料装车, 自动发送

调速指令,指挥司机或控制铁牛牵引速度配合

装车。

400-006-7677 17686618046

400-006-7677 17686618046